Jahrhundertelang war der Einsatz von Muskelkraft die einzige Abbaumethode. Benutzt wurden Schlägel und Eisen (Hammer und Meissel) und Schaufeln ("Pannschüppe"). Mit der Möglichkeit Druckluft zu nutzen kamen Presslufthämmer ("Pickhammer") auf. Besonders in steiler Lagerung wurden diese eingesetzt. Mit der Mechanisierung änderte sich die Situation grundlegend. Zum einen wurden weniger Bergleute gebraucht, zum anderen mehr speziell Ausgebildete. Nebeneffekt waren Bergschulen und als Endpunkt die heutigen Bergbauuniversitäten für alle Bereiche der Rohstoffgewinnung. Der Transport erfolgte anfangs mit Schiebekarren oder kleinen hölzenen Förderwagen ("Hundt"). Mit den langsam länger werdenden Abfuhrwegen kamen Pferde zum Einsatz, die in einigen Fällen bis in die 1960er Jahre aktiv waren. Sie wurden durch Lokomotiven ersetzt. Hier gab es neben elektrischen mit Fahrdraht auch mit Benzol betriebene und Druckluftlokomotiven. Heute werden nur noch Bandanlagen und Einschienenhängebahnen für lange Wege eingesetzt.

Bei der Mechanisierung kamen zuerst schneidende Maschinen zum Einsatz. Diese "zersägten" die Flöze horizontal. Danach konnten die überhängenden Partien leichter gewonnen werden. Der Abbau erfolgte anfangs in Örtern, kleineren getrennt liegenden Gewinnungsbetrieben. Daraus entwickelte sich der Abbau in einer längeren Front ("Streb"). Es kamen neue Techniken zum Einsatz wie der Kohlehobel.

Mit der Mechanisierung änderte sich auch der Abtransport der Kohle. Die Kohlewagen wurden durch kontinuierliche Fördermittel ersetzt. In den beiden Bildern sieht man vor dem Hobel einen sog. Panzerförderer. Hier wird die Kohle von den an einer Kette befestigten Kratzblechen mitgeführt. Am Ende dieser Anlagen kamen dann wieder Wagen zum Einsatz, allerdings größere. Zuletzt werden sie nur selten eingesetzt. Ihre Funktion übernahmen kilometerlange Förderbänder. Der Transport im Schacht lief mit großen Behältern ("Skipförderung"), die aus einem Vorratsbunker automatisch beladen und über Tage entladen wurden.

Eine einmalige Sonderstellung hatte der automatische Zugbetrieb von General Blumenthal. Hier kam die Kohle über kilometerlange Bänder aus den Abbaubetrieben zur Umladestation und weiter mit Zügen zur Aufbereitung am Bahnhof Wanne-Eickel (siehe dort ). Auf der Zeche Prosper in Bottrop wurde die Skipförderung durch einen Schrägstollen (Förderberg) ersetzt worden, in dem eine Bandanlage eingebaut war. Hier läuft auf der oberen Bahn die Kohle zur Aufbereitung, auf der Unterseite wurden Waschberge für den Versatz oder zur Halde ransportiert. So wurde der unpopuläre Transport mit LKWs vermieden ).

Aktueller Stand ist der Schildausbau, bei dem Strebe von mehreren 100 m Länge von nur wenigen Bergleuten gesteuert werden. Die Schilde wandern mit dem Abbau im Flöz. Das früher übliche Wegenetz ("Strecken") in den Abbaubereichen ist nicht mehr nötig. Es findet auch kein Versatz statt. Gewonnen wird die Kohle mit sog. Walzenschrämladern. Hinter der Abbaufront bricht das Gebirge zusammen ("Bruchbau"). Da die Abbaubetriebe durch die Nordwanderung der Bergbaus am Ende über 1000 m tief lagen und oberflächlich relativ dünn besiedelte Gebiete bestehen sind die Bergsenkungen geringer und liegen im Dezimeterbereich. Beim Abbau in den südlicheren Bereichen traten Extremfälle mit über 20 m Absenkung auf.

Die Entwicklung der Abbaumethoden seit 1935 zeigt deutlich den Zusammenhang mit der Lagerung der Flöze. Presslufthämmer kommen nur noch bei der Vorrichtung eines neuen Abbaubetriebes zum Einsatz und ganz vereinzelt beim Abbau sehr hochwertiger Kohle in steiler Lagerung. Das gleiche gilt für die dabei nötigen Stempel, ursprünglich nur aus Holz. Die Konsequenzen sind für den Zechenbetrieb der Fortfall der großen Holzlagerplätze über Tage. Für die Bergbauzulieferbetriebe bedeutete dies den Verlust von Arbeitsplätzen und die Betriebsaufgabe, z.B. der Abbauhammerproduzent Flottmann in Herne (heute Flottmannhallen mit Kulturbetrieb) oder Wiemann in Bochum als Hersteller von Leichtmetallstempeln.

Ähnliches gilt für die Anbieter der heutigen Abbautechnik. Da immer weniger Abbauschilde und Gewinnungsmaschinen benötigt werden gingen und gehen Arbeitsplätze verloren. Dabei ist die Technik weltweit gefragt. Damit dieser Export weiter möglich bleibt wurde diskutiert, auch nach 2018 eine Zeche für Test- und Demonstrationszwecke zu erhalten, damit das Know-how nicht verloren geht. Einige Betriebe haben neue Kunden gefunden. So engagiert sich die Bochumer Firma Eickhoff im Tunnelbau und bei Getrieben für Windräder, die ähnlich harten Betriebsbedingungen wie im Bergbau standhalten müssen.

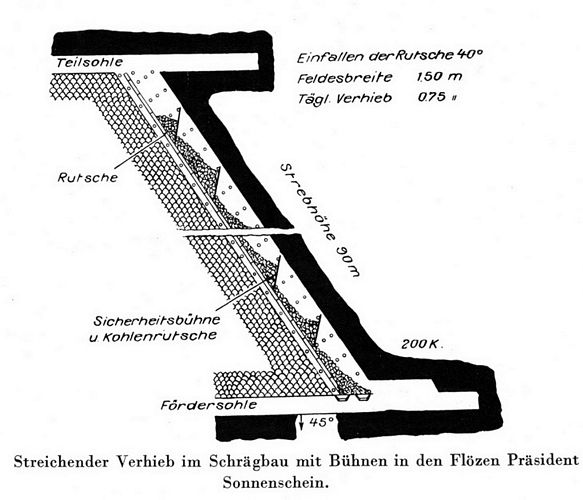

Beispiele für den Abbau in steiler Lagerung

Die nebenstehenden Schemazeichnungen zeigen Abbauarten auf der Zeche Pluto in den 1930er Jahren. Oben ist ein Abbau in einem nur 90 cm hohen Streb abgebildet. Jeder Punkt deutet einen Holzstempel an. Damit wird der riesige Bedarf an Grubenholz deutlich. Bei der mittleren Darstellung in weniger steiler Lagerung ist auch das Prinzip des Örterbaus erkennbar. Die Belegungsliste zeigt den hohen Bedarf an Bergleuten. Streichender Verhieb bedeutet Abbau in einer gleichbleibenden Front. Beim unten dargestellten fallenden Verhieb folgte man den Flöz von oben nach unten in mehreren Stufen.

Beim Übergang zur Mechanisierung "drehte" sich das Abbauschema. Statt nue von unten mit fallender Kohle zu arbeiten kamen Hobel zum Einsatz und der Versatz lag teilweise über dem Abbau. Später kamen auch Schilde zum Einsatz, wenn sich der Aufwand lohnte. Der Abbau in steiler Lagerung war schon um das Jahr 2000 beendet, da er auf den letzten Zechen Auguste Victoria und Prosper nicht mehr vorkam oder aus Kostengründen eingestellt wurde.

Wie schwierig die Arbeit in der steilen Lagerung selbst mit Schildausbau war zeigt das nebenstehende Bild. Die drei Segmente wurden zu Demonstartionszwecken über Tage aufgebaut. Unter Tage war ein solche Aufnahme wegen der beengten Verhältnisse nicht möglich. Das Foto stammt aus dem Buch "Zeche Erin" von Norbert Meier. Darin sind noch viele weitere Aufnahmen, die sehr anschaulich die Entwicklung der Mechanisierung im Abbau (speziell in steiler Lagerung) zeigen. Eine der letzten Zechen mit solchen Abbaubetrieben war Erin in Castrop-Rauxel.